À Bruxelles, une nouvelle catégorie de mineurs va tous les jours au charbon. Leur travail? Extraire, comme il se doit, des matières premières dans des ressources brutes. À la différence que les mines qui les intéressent ne sont pas situées en sous-sol et que ces spécialistes ne terminent pas leur journée poussiéreux de la tête aux pieds. Ici, on est plutôt « high-tech ».

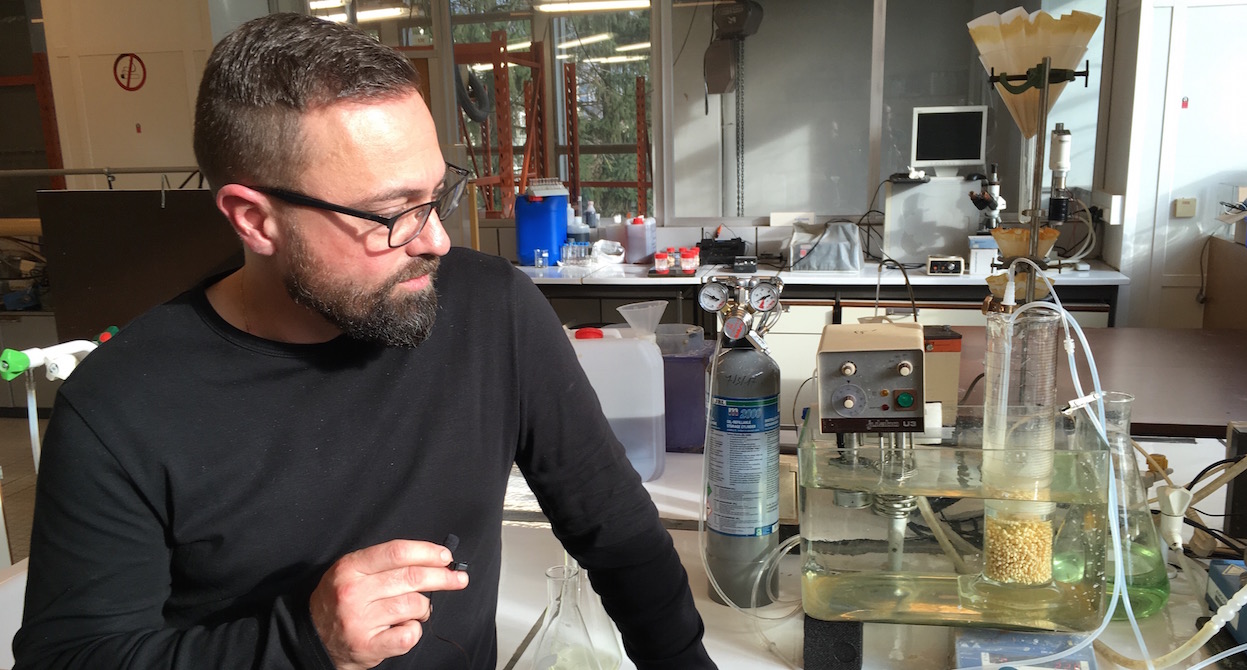

« Dans le cadre du projet Simorgh, nous travaillons en effet sur l’extraction de ressources métalliques issues de mines urbaines », explique l’ingénieur de recherche Xavier Nicolay, du centre MEURICE Recherche et Développement, situé à Anderlecht. « Il s’agit de matières issues de ressources dites “secondaires”, celles qui sont potentiellement récupérables dans des déchets de toutes sortes, et non directement dans du minerai ».

Économie circulaire

Dans le jargon, on parle de rudologie: l’étude et le traitement des déchets en vue de leur valorisation. Nous sommes ici au cœur des préoccupations de l‘économie circulaire. Celle qui vise à récupérer de précieuses matières premières dans nos déchets domestiques ou industriels.

S’il y a potentiellement 350 grammes d’or à extraire dans une tonne de vieux GSM, ce sont cependant des métaux moins nobles qui intéressent Xavier Nicolay et son collègue François Vermeulen, de l’unité de biotechnologie (Meurice R&D).

Récupération du fer, du cuivre et de l’étain dans la poussière

Dans le cadre du projet Simorgh (acronyme de « Système d’immobilisation de micro-organismes pour l’hydrométallurgie »), les chercheurs veulent optimiser la récupération de fer, de cuivre et d’étain dans la poussière qui provient des usines de fabrication des plaquettes de frein pour le secteur automobile.

« Lors de leur fabrication, ces plaquettes sont polies, afin qu’elles ne rayent pas les disques de frein », reprend Xavier Nicolay. « La poussière qui en résulte contient des particules de différents métaux. Ce sont ces éléments que nous voulons pouvoir récupérer à des coûts abordables plutôt que de voir cette matière première filer en décharge, comme c’est le cas actuellement ».

Au sein de ce centre de recherches, associé à la Haute Ecole Lucia De Brouckère, à Anderlecht, l’originalité du travail repose sur l’usage de bactéries.

Ecoutez Xavier Nicolay détailler les temps forts de ce projet de recherche

Projet Simorgh from DailyScience.be on Vimeo.

Un concentré de bactéries « immobilisées »

Les filières traditionnelles de récupération passent par des procédés gourmands en énergie et en réactifs chimiques. « Nous voulons privilégier l’usage de bactéries capables de récupérer les métaux d’intérêt à pression et à température ambiantes », précise l’ingénieur. Ce qui est également de nature à diminuer les coûts. Le problème, c’est que les bactéries travaillent à leur rythme. Leur utilisation pour faire le boulot est donc un processus lent…

L’objectif des chercheurs est de réduire cette période de digestion bactérienne. Pour l’extraction du fer et du cuivre, la technologie développée à Anderlecht permet une récupération en moins de 72 heures.

Comment ont-ils fait? « Dans nos bioréacteurs, nous avons sélectionné et encapsulé les bactéries intéressantes dans de petites billes de 3 mm de diamètre », précise le chercheur. « Cela nous a permis de les concentrer, ce qui accroît leur efficacité. Autre avantage de cette immobilisation, ces bactéries sont aussi plus résistantes aux stress mécanique et chimique. Au final, cela permet de générer un procédé de travail plus efficace et plus robuste. »

Un brevet a été déposé en 2013 avec l’aide de SynHERA qui accompagne les Hautes Écoles de la Fédération Wallonie-Bruxelles et les entreprises dans leurs projets de recherche.

Cap sur les terres rares!

Le projet Simorgh est un projet de recherche financé en partie par le programme FIRST de la Région Wallonne. Il inclut donc nécessairement un partenaire industriel susceptible d’utiliser les résultats de la recherche. Dans le cas présent, c’est la société Hydrométal, d’Engis, non loin de Liège, qui en bénéficie. Une perspective intéressante en ce qui concerne la récupération du cuivre. D’autant qu’on estime à quasi 10.000 tonnes la masse de poussières de plaquettes de frein produites chaque année. Une « mine » très intéressante, donc.

Avec ce projet de recherche, les chercheurs et leur partenaire industriel peuvent désormais envisager une triple valorisation (fer, cuivre et étain) de ce déchet. Cela fonctionne en laboratoire. Il ne leur reste plus qu’à passer à l’échelle industrielle…

« Nous y travaillons », précise Xavier Nicolay. « Notre objectif est de pouvoir mettre au point un système capable de traiter 1.000 tonnes de poussières par an ».

Quant à l’avenir, il se dessine déjà à Anderlecht. Au sein de l’unité de biotechnologies, Thomas Van Nieuwenhuysen commence à s’intéresser à la récupération d’autres éléments métalliques de haute valeur ajoutée: les terres rares. Des éléments comme le Néodyme ou le Dysprosium indispensables au bon fonctionnement de nos ordinateurs, nos climatiseurs et diverses technologies environnementales, les éoliennes par exemple.