Deux usines wallonnes viennent d’être sacrées “Factory of the Future” (FoF) par l’AdN, l’Agence (wallonne) du numérique, qui met en œuvre la stratégie régionale « Digital Wallonia ». Elles se situent à Libramont, en province de Luxembourg, et à Thimister-Clermont, en province de Liège. Au total, la Région Wallonne compte désormais huit “usines du futur”.

Celles-ci sont des entreprises qui investissent dans la numérisation, mais aussi dans des processus et produits intelligents. Elles traitent l’énergie et les matériaux de manière réfléchie et stimulent l’implication, la créativité et l’autonomie des collaborateurs.

Pour obtenir le titre de FoF, les entreprises candidates doivent obtenir au moins quatre sur cinq dans chacun des 7 domaines de transformation de la méthodologie « Made Different » lors d’un audit.

Une usine verte et digitale à Libramont

« Pour nous, ce label signifie que notre usine s’inscrit dans la durée, qu’elle fait tout ce qui est possible pour assurer son avenir. Et ce, de manière optimale », explique Laurent Mercinier, le directeur de l’usine belge du groupe L’Oréal, implantée à Libramont, et désormais labellisée « Factory of the Future ».

Cette usine de 400 personnes fabrique des produits capillaires. Et son évolution continue porte autant sur les lignes de production de ses produits que sur le bien-être de ses collaborateurs, ou encore sur la qualité de l’environnement.

En matière environnementale, précisément, elle avait déjà décroché en 2015 l’appellation de première « usine verte » du groupe L’Oréal. « Depuis, quatre autres des 39 usines du groupe dans le monde ont suivi notre exemple », souligne Laurent Mercinier.

Recyclage total des eaux industrielles et imprimantes 3D

« A Libramont, cet engagement vert s’est traduit par des investissements en matière de génération d’électricité. Notre unité de biométhanisation nous permet de produire l’électricité dont nous avons besoin pour fonctionner », indique-t-il. « L’usine de Libramont est aussi, depuis 2019, une usine sèche. Cela signifie que nous épurons et recyclons 100% de l’eau dont nous avons besoin pour nos procédés industriels. »

La mue constante de cette « Usine du futur » se marque également dans l’organisation et la digitalisation de ses procédés de fabrication. Outre le système de chariots transporteurs autonomes circulant entre les lignes de production du site, les « process » sont eux aussi désormais marqués du sceau « zéro papier ». La communication et la circulation de l’information se font par systèmes numériques. Et, bien entendu, sans que la qualité des produits en pâtisse. « Pour rester dans le digital, nous avons aussi recours à des imprimantes 3D quand nous devons modifier ou élaborer une nouvelle pièce nécessaire sur l’une ou l’autre des lignes de production. De quoi gagner du temps et de l’agilité », assure Laurent Mercinier.

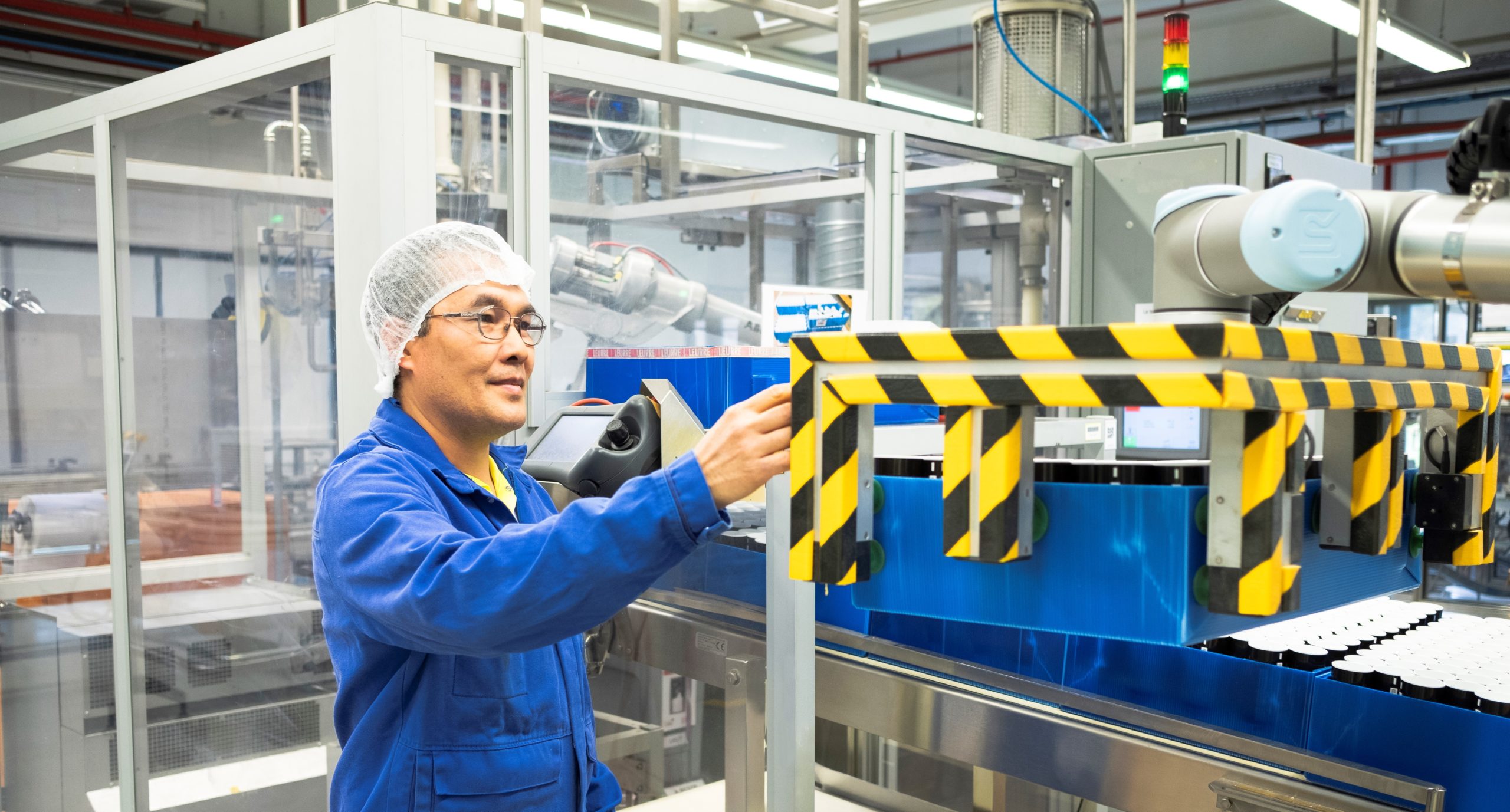

Des cobots comme collègues

Enfin, depuis deux ans, deux cobots ont fait leur entrée sur le site de Libramont. Ces robots collaboratifs travaillent sur les lignes de production aux côtés et avec des opérateurs. Ils les secondent en effectuant des tâches lourdes et sans valeur ajoutée.

« Depuis l’installation du cobot, on gagne beaucoup de temps et on peut mieux s’occuper du reste de la ligne. Moins de palettes à déplacer, moins de mouvements très peu ergonomiques à faire. Bref, on peut se concentrer sur ce qui nous demande de l’attention et cela rend notre travail plus productif », rapporte une opératrice.

La sécurité du personnel est ici aussi un critère phare qui entre en ligne de compte. A la différence des robots classiques, les cobots sont sensibles… au toucher. Si un contact avec un être humain survient, la machine s’arrête automatiquement. « Ces machines collaboratives, plus légères que des robots industriels classiques, sont également plus facilement programmables », précise le directeur des lieux. « Revers de la médaille, ils sont aussi plus lents que de simples robots. »

L’autre nouvelle « Usine du Futur » wallonne se situe à Thimister-Clermont. Il s’agit de la tôlerie Delhez. Ici, la transformation digitale de l’entreprise repose sur deux piliers: la mise en place d’un logiciel de gestion de la production développé sur-mesure et une meilleure utilisation des données digitales présentes dans l’entreprise.