Au premier coup d’œil, la chorégraphie surprend. Dans les salles blanches (sans poussières) de la nouvelle unité de production de protéines élaborées par l’entreprise Takeda, à Lessines, les opérateurs semblent se livrer à un exercice de tai-chi. Ce ne sont cependant pas les mouvements de cette lente gymnastique orientale qu’ils reproduisent. Munis de lunettes de réalité virtuelle, ils contrôlent la production de protéines dérivées du plasma humain et destinées à lutter contre une maladie rare: la DAAT (déficit en alpha-1 antitrypsine).

« Ce que nous produisons dans cette nouvelle unité, ce sont des milliers de flacons d’alpha -1-antitrypsine », explique Geoffrey Pot, directeur de la production. Cette protéine est extraite du plasma de donneurs, aux États-Unis. À Lessines, nous purifions cette protéine et nous la conditionnons en flacons prêts à être administrés aux patients. »

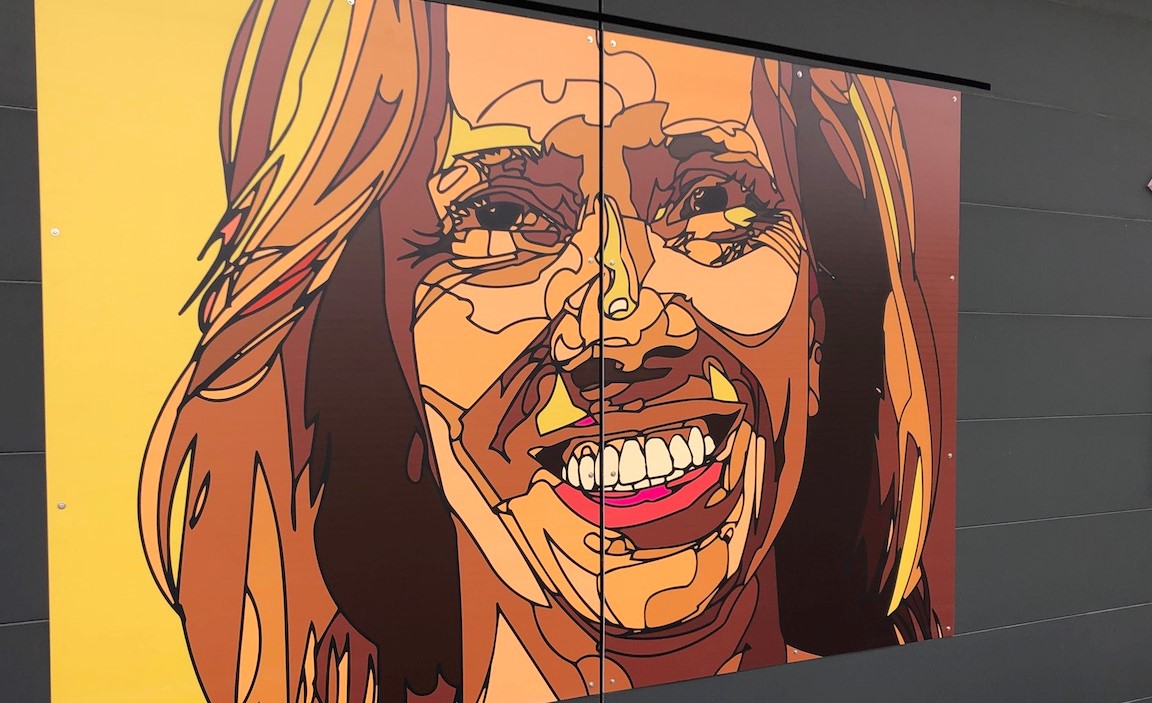

Les personnes souffrant d’un tel déficit présentent des problèmes pulmonaires. Fernanda est une des rares patientes en Belgique qui souffrent de cette maladie. Cette quasi quinquagénaire a été diagnostiquée voici deux ans. Cette année, elle a été une des figures de proue des campagnes de médiatisation en faveur de la recherche sur les maladies rares. Son portrait monumental, revisité par une artiste, orne désormais la nouvelle unité de production d’alpha -1-antitrypsine de l’usine hennuyère.

Sept mois entre le donneur et la disponibilité du médicament

Le médicament dérivé du plasma produit à Lessines ne permet pas de guérir le déficit en alpha-1 antitrypsine, mais bien de compenser le manque de protéines produites naturellement par le foie chez les personnes qui en souffrent. Et donc de ralentir, voire d’arrêter, le développement des effets graves de cette maladie.

La production de ce médicament dérivé du plasma prend du temps. « Sept mois en moyenne, entre les prélèvements chez le donneur et l’administration du produit à un patient », précise Geoffrey Pot. Pour la production d’un lot de médicaments, 12.000 litres de plasma sont nécessaires. Au final, les 4.000 flacons qui seront produits permettront de traiter… 20 patients. En 2022, la firme espère pouvoir produire 80 lots d’alpha-1 antitrypsine dans son usine de Wallonie.

Des lots qui devraient être renvoyés aux États-Unis, où l’administration américaine du médicament a donné son feu vert pour son utilisation. En Belgique, une réponse des autorités est attendue, dit-on à Lessines.

« La nouvelle ligne de production inaugurée cette semaine représente un investissement de 118 millions d’euros et a permis de créer plus de 100 emplois supplémentaires sur le site », précise Thomas Wozniewski, directeur général de la production du groupe japonais. Un investissement, facilité par l’AWEX, l’Agence wallonne à l’exportation et aux investissements étrangers, dans cette usine qui compte désormais quelque 1.200 salariés.

Vers une « European BioTech School » à Gosselies

« Chaque année, ce sont des centaines de nouveaux emplois qui sont créés en Wallonie dans le secteur de la santé et des biotechnologies », assure Frédérick Druck, administrateur délégué d’essenscia Wallonie, la division régionale pour la Wallonie de la Fédération des industries chimiques et des sciences de la vie.

À telle enseigne que sous l’impulsion de Thomas Dermine (PS), Secrétaire d’État à la relance, mais aussi en charge de la Politique scientifique fédérale, un projet de mise sur pied d’une « European BioTech School » est en passe de voir le jour. Ce centre devrait être implanté au BioPark, à Gosselies.

« Le nouveau bâtiment devrait commencer à sortir de terre l’an prochain », confirme Frédérick Druck. « En collaboration avec les industries du secteur, mais aussi bio.be, essenscia et les autorités fédérales et régionales, cet établissement organisera des formations en lien avec les prochaines générations de production qui débarqueront dans les usines du secteur en Belgique. Il y sera aussi question de digitalisation, de développement de « soft skills » (c’est-à-dire comment gérer un projet biotechnologique pour les scientifiques, par exemple) ou encore d’attirer les jeunes et le grand public vers ce secteur. »

Nouveaux talents et mises à niveau continues

Le bâtiment devrait être livré fin 2024, pour être ensuite équipé et être opérationnel six mois plus tard. « Dès cette rentrée académique, nous allons déjà travailler sur des formations pilotes, définies avec nos partenaires, et complémentaires aux offres existantes, le tout sur base des besoins des entreprises », précise M. Druck. « Si ces premières formations pilotes ne nécessitent pas de matériel trop spécifique, nous les lancerons immédiatement et nous verrons ensuite comment les intégrer plus structurellement dans le projet de l’EU Biotech School.»

« Ces formations devraient permettre au personnel de nos entreprises de suivre en direct l’évolution des technologies digitales appliquées à nos domaines d’activités », précise Geoffrey Pot, également président de bio.be. « Les évolutions sont rapides. Les besoins sont là. Nous sommes à la pointe en Belgique dans le domaine des biotechnologies. Un centre de formation de ce type s’avère indispensable pour conserver et développer notre savoir-faire dans ce domaine. »

Et parmi les formations que proposera ce nouveau service, le tai-chi « high tech » qui envahit désormais l’usine japonaise de Lessines, sera-t-il au programme? « Un volet des formations portera, en effet, sur la digitalisation des entreprises des secteurs biotechnologique et pharmacologique », conclut Frédéric Druck.