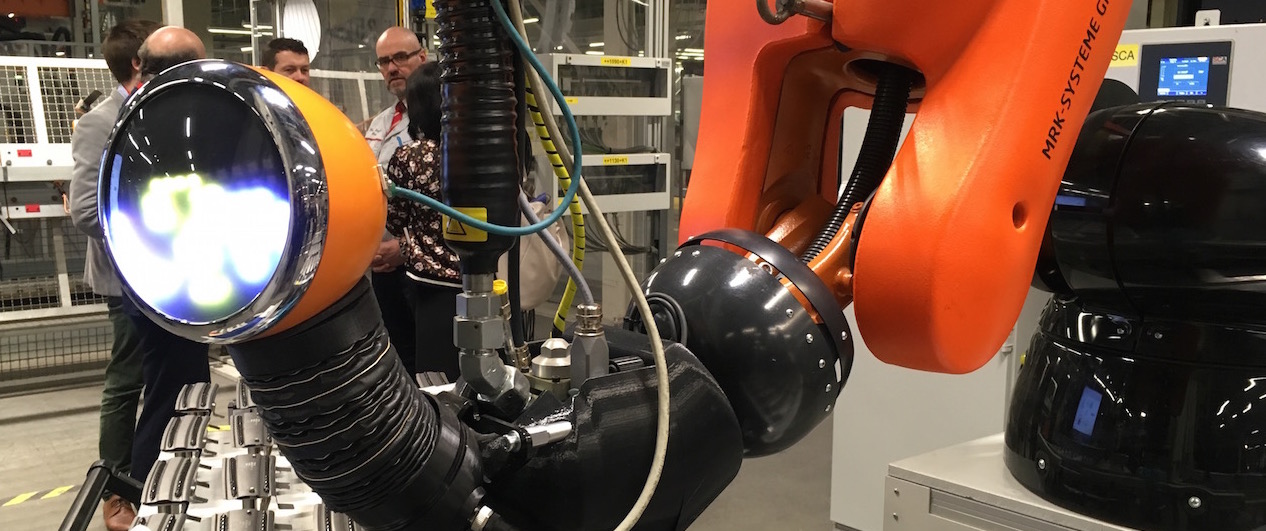

La robotique intelligente vient de faire son entrée dans le milieu industriel bruxellois. Le projet de recherche ClaXon, qui allie des équipes universitaires, le centre de recherche BruBotics et l’usine automobile Audi, à Forest, a permis de mettre au point un nouveau type de robot. Il s’agit du premier robot « collaboratif » effectivement utilisé sur le site de production: un « cobot ».

« Walt » effectue les tâches qui lui sont demandées tout en suivant à la vue et au toucher les consignes de son « maître »: l’ouvrier qui occupe le même poste que lui. L’homme et la machine travaillent ensemble.

Développé en partenariat avec BruBotics

« Walt, rebaptisé cette semaine « Baby Geert », est un « cobot », un robot collaboratif et intelligent », indique le Pr An Jacobs, responsable du projet ClaXon chez Brubotics (VUB/imec), un centre de recherche qui travaille sur tous les aspects de la collaboration personne-machine. « Nous avons travaillé sur l’efficacité, la sûreté, mais aussi la rentabilité de ce type de robot. Sans parler du développement des interfaces nécessaire pour que l’opérateur humain et la machine puissent travailler l’un à côté de l’autre sans danger », précise la sociologue.

Très concrètement, dans l’usine, Baby Geert encolle des pièces qui sont ensuite appliquées sur la carrosserie d’une future voiture. « L’avantage du robot, c’est qu’il applique exactement la bonne dose de colle et avec une précision optimale », indique Patrick Danau, le directeur général de l’usine de Forest.

Et il le fait de manière intelligente, grâce à la communication qu’il entretient avec son collègue humain. L’ouvrier positionne devant le robot une table munie de toute une série de pièces à encoller. Certaines sont destinées à des voitures deux portes, d’autres quatre ou cinq portes.

Un dialogue permanent personne-machine

L’opérateur se fait ensuite identifier par le cobot suivant un système de reconnaissance faciale et d’empreinte digitale. Pas question en effet que le robot obéisse à un inconnu! Ensuite, suivant une gestuelle précise, l’opérateur humain indique au robot le plateau qu’il a à traiter (à sa droite ou à sa gauche), et lui indique aussi quelle diversité de pièces il a devant lui. La machine passe alors à l’action, pièce par pièce, et applique la bonne dose de colle sur la bonne pièce.

« Chaque jour, depuis quasi un an, nous encollons ensemble puis nous plaçons sur la carrosserie quelque 300 pièces environ », explique l’opérateur de service. Un autre robot, moins intelligent celui-là, prend alors le relais et soude les pièces à leur place définitive sur la carrosserie. L’ouvrier est satisfait de la collaboration avec cette machine intelligente.

Innover: clé de la réussite à Bruxelles

Pour la Région bruxelloise, qui a financé une partie de cette recherche industrielle via Innoviris, ClaXon est un exemple à suivre. « A Bruxelles, 55% des entreprises innovent », rappelle Fadila Laanan, Secrétaire d’État à la Région de Bruxelles-Capitale chargée de la recherche scientifique. « Soit 8% de plus que la moyenne européenne. Nous avons ici la démonstration, avec cette usine « smart », qu’une collaboration entre régions dans ce contexte d’innovation industrielle livre de beaux résultats ». La Flandre, via les services du ministre Philippe Muyters, en charge de l’Économie et de l’Innovation, a en effet aussi mis la main au portefeuille.

« Et ce que nous faisons ici peut aussi avoir un retentissement plus large », précise Philippe Muyters. « Ce genre d’initiative développe notre compétitivité ».

Depuis les années 70, l’utilisation des robots dans l’industrie lourde s’est banalisée. Pour éviter les accidents, ces robots sont confinés dans des cages. Avec le projet ClaXon, les travailleurs de l’usine automobile bruxelloise travaillent avec des robots, sans « cage de sécurité ». C’est grâce à ses caméras, mais aussi ses autres détecteurs de mouvement, de chaleur, de contact que le cobot peut « collaborer » avec un être humain, sans menacer son intégrité physique.

L’innovation issue du projet ClaXon devrait intéresser l’ensemble du groupe automobile. Elle positionne surtout clairement son usine de Bruxelles comme pionnière en matière de « cobot ».