L’usine du géant cosmétique L’Oréal implantée à Libramont, en province de Luxembourg, fête cette année ses 40 ans d’existence. Une usine présentée comme étant la première « usine verte » du groupe, où l’innovation durable aurait fait son nid depuis belle lurette… Mais qu’entend-on exactement par « usine verte »?

Automatisation et emploi

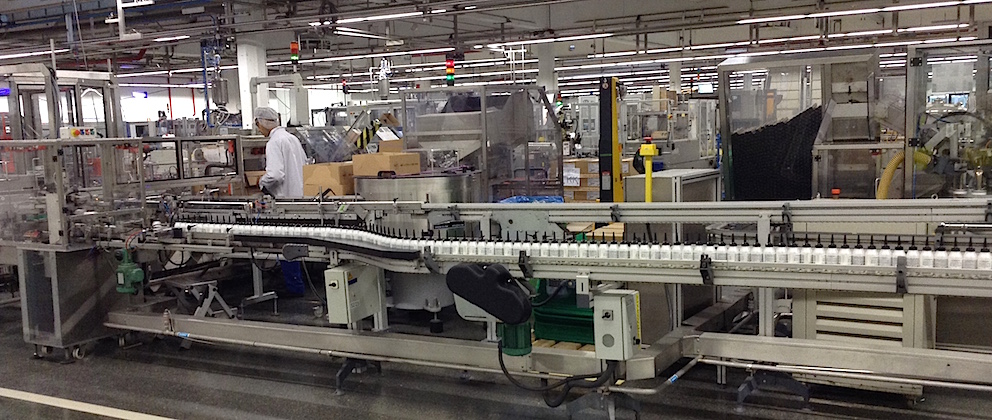

Deux grands axes sont à prendre en considération. Il y a tout d’abord l’automatisation dans les zones de production du site. Elle est partout, depuis les transporteurs de palettes sans pilote aux chaînes de mélange et de fabrication de colorants capillaires. Ce haut degré d’automatisation n’empêche pas le site d’employer quelque 400 personnes, dont de nombreux techniciens.

L’autre surprise porte sur le degré d’implémentation de la politique de « durabilité » du groupe, qui apparaît bien présente au sein de l’usine. Les messages de production durable, de consommation durable ou encore d’innovation durable ne sont ici manifestement pas de simples slogans un peu creux.

Biométhanisation et cogénération

« Notre usine a été la première du groupe à avoir décroché le label d’usine verte », rappelle Etienne Genin, le directeur de L’Oréal Libramont. « C’était en 2009, avec le démarrage de l’unité de biométhanisation installée sur le site. Grâce à elle, nous produisons 100% de l’électricité dont nous avons besoin ».

Au niveau du groupe présent sur la planète entière, le marketing n’est pourtant jamais bien loin. « Nos objectifs sont de réduire de 60% d’ici 2020 la consommation d’eau et d’énergies dans l’ensemble de nos usines par rapport à 2005 », martèle Frédéric Heinrich, le directeur des opérations pour l’Europe.

En ce qui concerne Libramont, ces objectifs sont plus que réalistes. L’unité de biométhanisation fait beaucoup mieux. En produisant de l’électricité et de la chaleur par cogénération au départ de matières végétales agricoles et industrielles, elle couvre plus que les propres besoins du site industriel.

De l’électricité pour 5.500 familles

Le méthane récupéré grâce aux digesteurs fait tourner trois moteurs à gaz qui produisent de l’électricité via des alternateurs. Le système produit 250% des besoins électriques de l’usine. Le surplus est injecté sur le réseau et fournit de l’électricité à quelque 5.500 familles.

Mieux encore, les moteurs qui font tourner les alternateurs sont des moteurs thermiques. L’eau du circuit de refroidissement est également récupérée et sert à chauffer les bâtiments de l’usine. Ce qui couvre 90% de ses besoins de chauffage.

Enfin, les gaz d’échappement des moteurs sont également récupérés. Un échangeur les transforme en vapeur, laquelle sert à la fabrication des produits. Voilà pour la première « nuance de vert » sur ce site.

Quelques “nuances de vert”

Une deuxième nuance de vert concerne la réduction des déchets. Depuis 1992, tous les déchets sont triés, recyclés, réutilisés, valorisés d’un point de vue énergétique. Résultats: zéro kilo de déchets en décharge depuis l’an 2000.

Troisième nuance, les transports. Dans une usine, les camions entrent et sortent sans arrêt, qu’il s’agisse de livrer des matières premières ou d’expédier des produits finis. Pour limiter ces transports, l’usine dispose depuis 2011 d’un fournisseur… à domicile. Sur le site même, la société Logoplaste, qui fournit les contenants en plastique pour les couleurs capillaires fabrique désormais ses flacons sur le site même. « Cela fait quelque 1.500 camions de livraisons de flacons vides en moins par an sur les routes », chiffre le directeur Etienne Genin.

Recyclage des eaux usées

Enfin, la dernière nuance de vert concerne la gestion de l’eau. Le mot d’ordre est bien entendu ici plus qu’ailleurs le recyclage.

L’usine dispose de sa propre station d’épuration. Depuis cette année, elle se double d’une installation de recyclage. De quoi économiser 150 mètres cubes d’eau par jour pour le lavage des équipements.

Les boues issues de ces processus sont elles aussi traitées. Elles sont séchées dans une serre chauffée par le soleil ou par la chaleur résiduelle des l’installation de cogénération. Ceci permet de diminuer la masse des boues de 1800 tonnes à 600 tonnes par an. Cette réduction de masse permet de se passer ensuite de quelque 80 transports par camion pour évacuer ces résidus secs. Des résidus qui par ailleurs… sont à leur tour valorisés via un partenariat avec une cimenterie.

L’usine verte? C’est en province de Luxembourg qu’elle se cache. Là où par ailleurs on produit aussi, chaque année, quelques…. millions de kits de coloration capillaire pour l’ensemble du continent européen.